MLCC(kapasitor seramik pelbagai lapisan) adalah jenis kapasitor yang digunakan secara meluas. Strukturnya dibentuk dengan interleaving dan menyusun filem dielektrik seramik yang dicetak dengan elektrod dalaman, sintering mereka pada suhu tinggi untuk membentuk blok seramik, dan kemudian menyegel lapisan logam di kedua -dua hujung. Ia terdiri daripada tiga bahagian: dielektrik seramik, elektrod dalaman logam, dan elektrod luaran logam.MLCCmempunyai kelebihan jumlah kecil, kapasitans besar, kerugian rendah pada frekuensi tinggi, kesesuaian untuk pengeluaran besar -besaran, harga yang rendah, dan kestabilan yang baik. Ia memenuhi keperluan produk fungsi cahaya, nipis, pendek, dan kecil dan merupakan komponen penting dalam produk elektronik moden. Apakah proses pembuatan Mlcc?

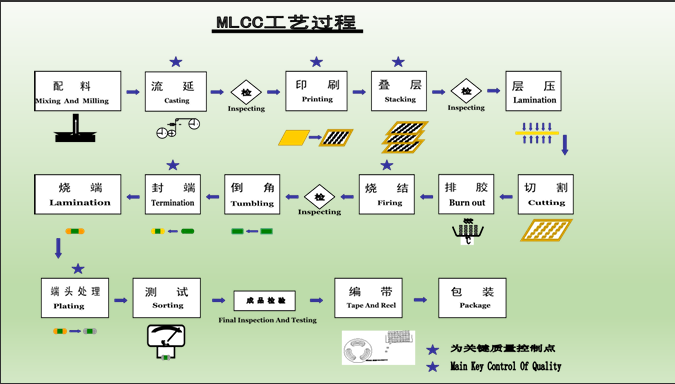

1. Batching: serbuk seramik, pengikat, pelarut, dan pelbagai bahan tambahan bercampur dengan perkadaran dan tertakluk kepada penggilingan bola atau penggilingan pasir untuk membentuk buburan seramik seragam dan stabil. Ia umumnya terdiri daripada serbuk seramik, pelarut, dispersan, pengikat, dan lain -lain. Pelarut adalah campuran toluena dan etanol dalam perkadaran tertentu. Dispersant adalah surfaktan yang menghalang serbuk seramik dari aglomerasi. Pengikat adalah resin polimer yang dapat mengekalkan jarak antara serbuk seramik dan memberikan kekuatan.

2. Pemutus pita: Bubur seramik digunakan untuk filem silikon yang beredar melalui pelabuhan mencurahkan mesin pemutus pita untuk membentuk lapisan nipis seragam. Kemudian, sebahagian besar pelarut itu volatilisasi di zon udara panas dan dikeringkan oleh pemanasan untuk membentuk filem dengan ketebalan 1um - 20um dan ketumpatan seragam.

3. Percetakan: Slurry elektrod dalaman dicetak pada filem seramik menggunakan plat skrin, dan selepas pengeringan, filem dielektrik yang jelas dan lengkap diperolehi. Terdapat empat jenis percetakan: Percetakan Relief, Percetakan Intaglio, Percetakan Planografi, dan Percetakan Skrin.

4. Laminating: Filem dielektrik bercetak dengan kemas disusun ke dalam blok dengan ketebalan seragam mengikut misalignment tertentu. Semasa laminasi, filem -filem dipotong dan dikupas. Lembaran pelindung filem seramik perlu ditambah ke bahagian bawah dan atas untuk meningkatkan kekuatan mekanikal dan penebat.

5. Lapisan dan Tekan: Blok berlamina tertakluk kepada penekanan isostatik untuk membuat filem berlamina dengan gabungan, meningkatkan kekompakan badan seramik selepas sintering. Ia biasanya ditekan dalam air untuk mengekalkan tekanan seragam, dan persampelan kepingan diperlukan untuk memastikan kualiti.

6. Pemotongan: Menurut keperluan reka bentuk produk, blok berlamina dipotong secara mendatar dan menegak dengan lembaran - seperti bilah nipis untuk menghasilkan badan hijau kapasitor bebas.

7. Penyingkiran pengikat: Badan -badan hijau seramik yang dipotong tertakluk kepada rawatan haba untuk menghilangkan bahan organik seperti pengikat.

8. Sintering: Cip selepas penyingkiran pengikat dibuat ke dalam badan seramik dengan elektrod dalaman yang utuh, kekompakan yang baik, saiz yang berkelayakan, kekuatan mekanikal yang tinggi, dan prestasi elektrik yang sangat baik, yang dibahagikan kepada dua peringkat: penyebaran dan reoksidasi.

9. Chamfering: Kapasitor sintered tidak kondusif untuk berkaitan dengan elektrod luaran, jadi ia perlu menjadi tanah dan chamfered. Media kapasitor, air, dan pengisaran dimasukkan ke dalam tangki chamfering, dan burrs permukaan dikeluarkan dengan cara penggilingan bola, pengilangan planet, dan lain -lain, untuk menjadikan permukaan cip licin dan mendedahkan sepenuhnya elektrod dalaman pada muka akhir.

10. Pengedap akhir: Bubur akhir digunakan untuk kedua -dua hujung elektrod dalaman terdedah cip chamfered menggunakan mesin pengedap akhir untuk menyambungkan elektrod dalaman di sebelah yang sama untuk membentuk elektrod luaran.

11. Penembakan Akhir: Semasa penembakan akhirMLCC, pertama, cip dengan buburan konduktif yang dilapisi pada muka akhir tertakluk kepada penyingkiran pengikat suhu rendah untuk menghilangkan pengikat, dan kemudian sintering suhu tinggi dijalankan mengikut jenis buburan, supaya serbuk logam membentuk rangkaian konduktif, dan fasa kaca meningkatkan gabungan

12. Electroplating: Produk selepas penembakan akhir tertakluk kepada rawatan akhir. Dalam larutan elektrolit yang mengandungi ion nikel dan timah, elektrod akhir MLCC digunakan sebagai katod, dan arus langsung voltan rendah digunakan untuk deposit nikel dan timah pada katod masing -masing untuk membentuk salutan.

13. Ujian: Kapasitans, kehilangan, penebat, dan menahan prestasi voltan produk adalah 100% diuji dan disusun, produk yang rosak dihapuskan, dan mereka diklasifikasikan mengikut julat kapasitans.

14. Pemeriksaan Penampilan: Kemunculan produk diperiksa, dan produk dengan penampilan yang buruk dihapuskan.

15. rakaman: yang diujiMlkccdimuatkan ke dalam pita pembawa dan dilancarkan ke dalam gulungan plastik dalam kuantiti tetap.

16. Pembungkusan: Ia melibatkan melampirkan label pengenalan dan pembungkusan sebelum pengangkutan.